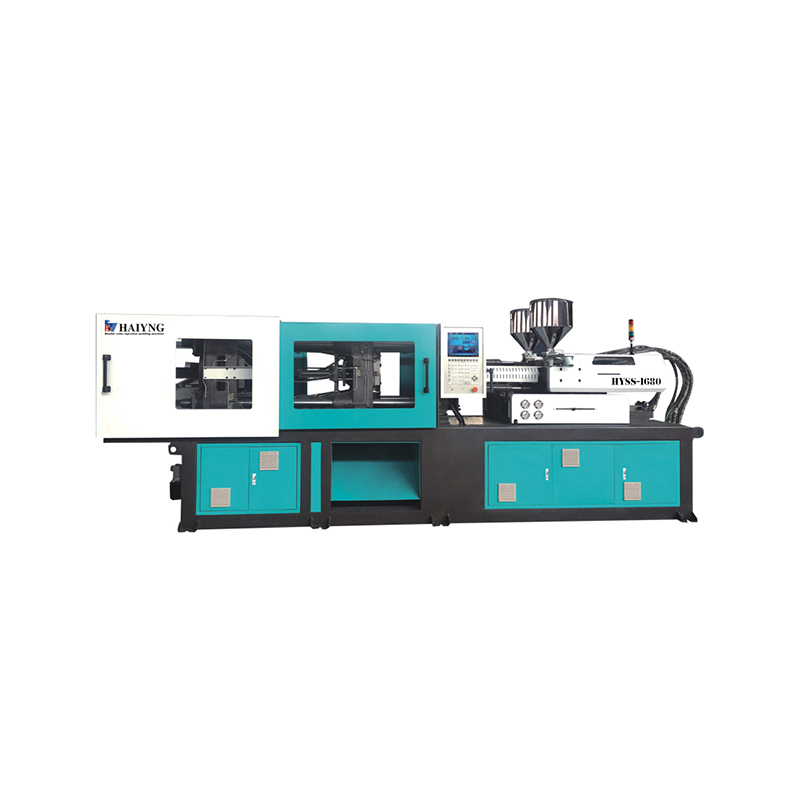

注射成型机全称注塑机,是注塑成型的主要设备。注射成型机将热塑性塑料从粒状树脂转化成成型制品,需经过熔融、注射、保压、冷却的循环过程。一种典型的注塑机包括:注射系统、液压动力系统、模具系统、锁模。

1.注射系统。

注塑机是一种用于对注塑过程进行控制的系统,它料斗、螺杆、料筒、喷嘴等组成,运动过程包括储料、压延、排气、熔料、注射、保压等。

1.1料斗。

热塑塑料最早是作为颗粒状进入注射系统的,注塑机的料斗用于收集这些颗粒,树脂微粒在重力作用下通过喂料口汇集到料筒中。

1.2减小。

正如图2-2所示,注射机料筒支撑塑料螺杆,并通过双色模注塑机电加热板加热。1.3螺旋。

用螺旋压延、熔化、输送塑料,螺旋分为三个部分:喂料段、输送段、塑化段(如图2-3所示)。螺旋的直径不断变化,螺杆从进料段到塑化段的行程持续减小。螺旋在料筒内压缩塑料,通过剪切应力产生剪切热,剪切热熔塑料形成熔料,在料筒外的加热板帮助塑料保持熔融状态。一般来说,全自动注塑机有三个或更多的加热圈,每个部位的温度设置不同。

1.4口。

水口是连接料筒与模具浇口套的连接部分,在料筒与模具之间起连接密封作用。通常将喷嘴温度设定为材料的熔化温度或低于熔化温度,可以参考材料供应商的建议温度。注塑开始时料筒移动到行程末端,喷嘴球径与浇口套凹槽相配合,保证了密封;清洗料简时,料简后退一段距离,使熔料可以对空注射,这就是喷嘴的两个注射位置。